摘要:本文介绍了CA精密铸造工艺。重点阐述了计算机辅助工程,包括三维CAD、凝固过程数值模拟等在精密铸件研制过程中的应用。IDEAS可以方便地进行三维设计或逆向工程,获得三维模型,然后通过快速成型技术,能迅速得到铸造原型;用ProCast对铸件的浇注工艺进行模拟,以优化浇注参数,消除铸造缺陷。

关键词:CA精密铸造计算机辅助工程

1引言:

精密铸造是用可溶(熔)性一次模型使铸件成型的方法。精密铸造的最大优点是表面光洁,尺寸精确,而缺点是工艺过程复杂,生产周期长,影响铸件质量的因素多,生产中对材料和工艺要求很严[1]。在生产过程中,模具设计和制造占很长的周期。一个复杂薄壁件模具的设计和制造可能需一年或更长的时间。随着世界工业的进步和人们生活水平的提高,产品的研发周期越来越短,设计要求响应时间短。特别是结构设计需做些修改时,前期的模具制造费用和制造工期都白白地浪费了。因而模具设计和制造成为新产品开发的瓶颈。计算机辅助工程的发展,使得传统产业与新技术的融合成为可能。三维CAD可以把设计从画图板中解放出来,大大简化了设计者的设计过程,减少出错的几率。并且随着快速成型(RP)技术,特别是激光选区烧结工艺(SLS)的发展[2,3,4],三维模型可以通过RP设备,快速转变成精密铸造所需的原型,打破了模具设计的瓶颈。另外在传统铸造中,开发一个新的铸件,工艺定型需通过多次试验,反复摸索,最后根据多种试验方案的浇铸结果,选择出能够满足设计要求的铸造工艺方案。多次的试铸要花费很多的人力、物力和财力。采用凝固过程数值模拟,可以指导浇注工艺参数优化,预测缺陷数量及位置,有效地提高铸件成品率。CA精密铸造技术就是将计算机辅助工程应用到精密铸造过程中,并结合其他先进的铸造技术,以高质量、低成本、短周期来完成复杂产品的研发和试制。目前,利用CA精铸技术,已完成多种航天、航空、兵器等关键部件的试制,取得满意的效果。

2材料与实验方法

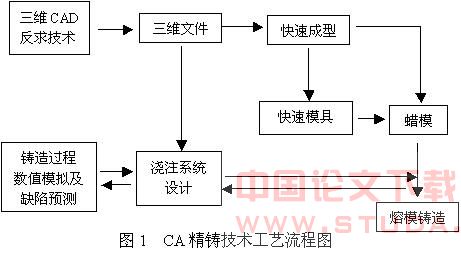

CA精铸可应用于不锈钢、耐热钢、高温合金、铝合金等多种合金,CA精铸工艺流程见图1。三维模型可采用IDEAS、UGII、PROE等三维设计软件进行设计,工艺结构和模型转换采用MagicRp进行处理和修复,在AFSMZ320自动成型系统上进行原型制作,采用熔体浸润进行原型表面处理,凝固过程数值模拟采用PROCAST和有限差分软件进行计算。

3CA精密铸造工艺的关键问题及相关技术讨论

近年来,与CA精铸技术相关的三维CAD设计、反求工程、快速成型、浇注系统CAD、铸造过程数值模拟(CPS)以及特种铸造等单体技术取得了长足的进步,这些成就的取得为集成化的CA精铸技术的形成奠定了基础,促进了CA精铸技术的迅猛发展和应用。为了使各单体技术成功地用于CA精铸,必须消除彼此之间的界面,将这些技术有机地结合起来。从而在产品开发中做到真正意义上的先进设计+先进材料+先进制造。

3.1三维模型的生成与电子文档交换

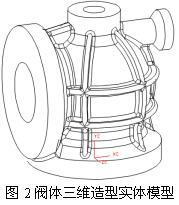

如何得到部件精确的电子数据模型,是CA精铸至关重要的第一步。随着三维CAD软件、逆向工程等技术的发展,这项工作变得简单而且迅捷。在此主要介绍利用IDEAS进行实体建模和数据转换的过程。IDEAS9集成了三维建模与逆向工程建模模块。通过MasterModeler模块可以得到复杂模型(见图2),既可以进行全几何约束的参数化设计,又可进行任意几何与工程约束的自由创新设计;曲面设计提供了包括变量扫掠、边界曲面等多种自由曲面的造型功能。逆向工程Freeform可将数字化仪采集的点云信息进行处理,创建出曲线和曲面,进行设计,曲面生成后可直接生成RPM用文件,也可传回主建模模块进行处理(见图4)。实体文件生成后需转变成STL文件(见图3)以作为RP设备的输入。转换过程应注意选择成型设备名称,通常选用SLA500,三角片输出精度在0.005~0.01之间。采用MagicRp处理时应注意乘上25.4,得到实际设计尺寸。

3.2凝固过程的数值模拟

3.2.1凝固过程的数值模拟原理

铸造是一个液态金属充填型腔、并在其中凝固和冷却的过程,其中包含了许多对铸件质量产生影响的复杂现象。实际生产中往往靠经验评价一个工艺是否可行。对一个铸件而言,工艺定型需通过多次试验,反复摸索,最后根据多种试验方案的浇铸结果,选择出能够满足设计要求的铸造工艺方案。多次的试铸要花费很多的人力、物力和财力。

铸造过程虽然很复杂,偶然因素很多,但仍遵循基本科学理论,如流体力学、传热学、金属凝固、固体力学等。这样,铸造过程可以抽象成求解液态金属流动、凝固及温度变化的问题,就是要在给定的初始条件和边界条件下,求解付立叶热传导方程、弹塑性方程。计算机技术的发展,使得求解物理过程的数值解成为可能。应用计算机数值模拟,可对极其复杂的铸造过程进行定量的描述。

通过数学物理方法抽象,铸造过程可表征成几类方程的耦合:

1热能守恒方程: 2连续性方程: 3动量方程: 常用的数值模拟方法主要是有限差分法、有限元法。有限元差分法数学模型简单,推导简单易于理解,占用内存较少。但计算精度一般,当铸件具有复杂边界形状时,误差较大,应力分析时需将差分网格转换成有限元网格进行计算。有限元法技术根据变分原理对单元进行计算,然后进行单元总体合成,模拟精度高,可解决形状复杂的铸件问题。无论采用什么数值方法,铸造过程的数值模拟软件应包括三个部分:前处理、中间计算和后处理。前处理主要为中间计算提供铸件、型壳的几何信息;铸件和型壳的各种物理参数和铸造工艺信息。中间计算主要根据铸造过程设计的物理场,为数值计算提供计算模型,并根据铸件质量或缺陷与物理场的关系预测铸件质量。后处理是指把计算所得结果直观地以图形方式表达出来。图5是铸造过程的数值模拟系统组成。

铸造过程流场、温度场计算的主要目的时就是对铸件中可能产生的缩孔缩松进行预测,优化工艺设计,控制铸件内部质量。

通过在计算机上进行铸造过程的模拟,可以得到各个阶段铸件温度场、流场、应力场的分布,预测缺陷的产生和位置。对多种工艺方案实施对比,选择最优工艺,能大幅提高产品质量,提高产品成品率。

3.2.2铸造过程数值模拟软件[5]

经过多年的研究和开发,世界上已有一大批商品化的铸造过程数值模拟软件,表明这项技术已经趋于成熟。这些软件大都可以对砂型铸造、金属型铸造、精密铸造和压力铸造等工艺进行温度场、应力场和流场的数值模拟,可预测铸件的缩孔、疏松、裂纹、变形等缺陷和铸件各部位的纤维组织、并且与CAD实体模型有数据转换接口,可将实体文件用于有限元分析。

ProCAST是目前应用比较成功的铸造过程模拟软件。在研制和生产复杂、薄壁铸件和近净型铸件中尤能发挥其作用。是目前唯一能对铸造过程进行传热-流动-应力耦合分析的系统。该软件主要由八大模块组成:有限元网格剖分,传热分析及前后处理,流动分析,应力分析,热辐射分析,显微组织分析,电磁感应分析,反向求解等。

它能够模拟铸造过程中绝大多数问题和物理现象。在对技术充型过程的分析方面,能提供考虑气体、过滤、高压、旋转等对铸件充型的影响,能构模拟出消失模铸造、低压铸造、离心铸造等几乎所有铸造工艺的充型过程,并对注塑、压蜡模和压制粉末材料等的充型过程进行模拟。ProCAST能对热传导、对流和热辐射三类传热问题进行求解,尤其通过“灰体净辐射法”模型,使得它更擅长解决精铸尤其是单晶铸造问题。应力方面采用弹塑性和粘塑性模型,使其具有分析铸件应力、变形的能力。

对铸件进行分析时,简单的模型网格可以直接在ProCAST生成。复杂模型可以由IDEAS等软件生成,划分网格后输出*.unv通用交换文件,该文件应带有节点和单元信息。Meshcast模块读入网格文件后输出四面体单元用于前处理。PreCast对模型进行材料、界面传热、边界条件、浇注速度等参量进行定义,最后由ProCAST模块完成计算。

应用IDEAS与ProCAST,我们对某发动机部件进行了凝固过程模拟。该部件由于有一个方向尺寸较薄,浇注过程中极易发生裂纹与变形,通过模拟,对浇注系统结构进行了优化,减少应力集中,防止变形和开裂,取得明显的效果。

结论:

1.计算机辅助工程与精密铸造结合而成的CA精密铸造技术具有很强的通用性,可以缩短研制周期,节约开发成本;

2.IDEAS与RPOCAST的配合,可以对复杂件进行铸造过程数值模拟;

3.计算机凝固模拟技术可用于复杂件的浇注系统设计和优化,并能较为准确的预测缺陷及其位置、变形开裂倾向,用于指导浇注系统的优化。